Wie 3D-Scanner und -Drucker die Patientenversorgung revolutionieren.

Schnell und maßgeschneidert produzieren – das ist die Zukunft der Orthopädietechnik. Das iFab revolutioniert den Versorgungs- und Fertigungsprozess.

Schnell und maßgeschneidert produzieren – das ist die Zukunft der Orthopädietechnik. Das iFab revolutioniert den Versorgungs- und Fertigungsprozess.

Digitale Revolution der Orthopädietechnik.

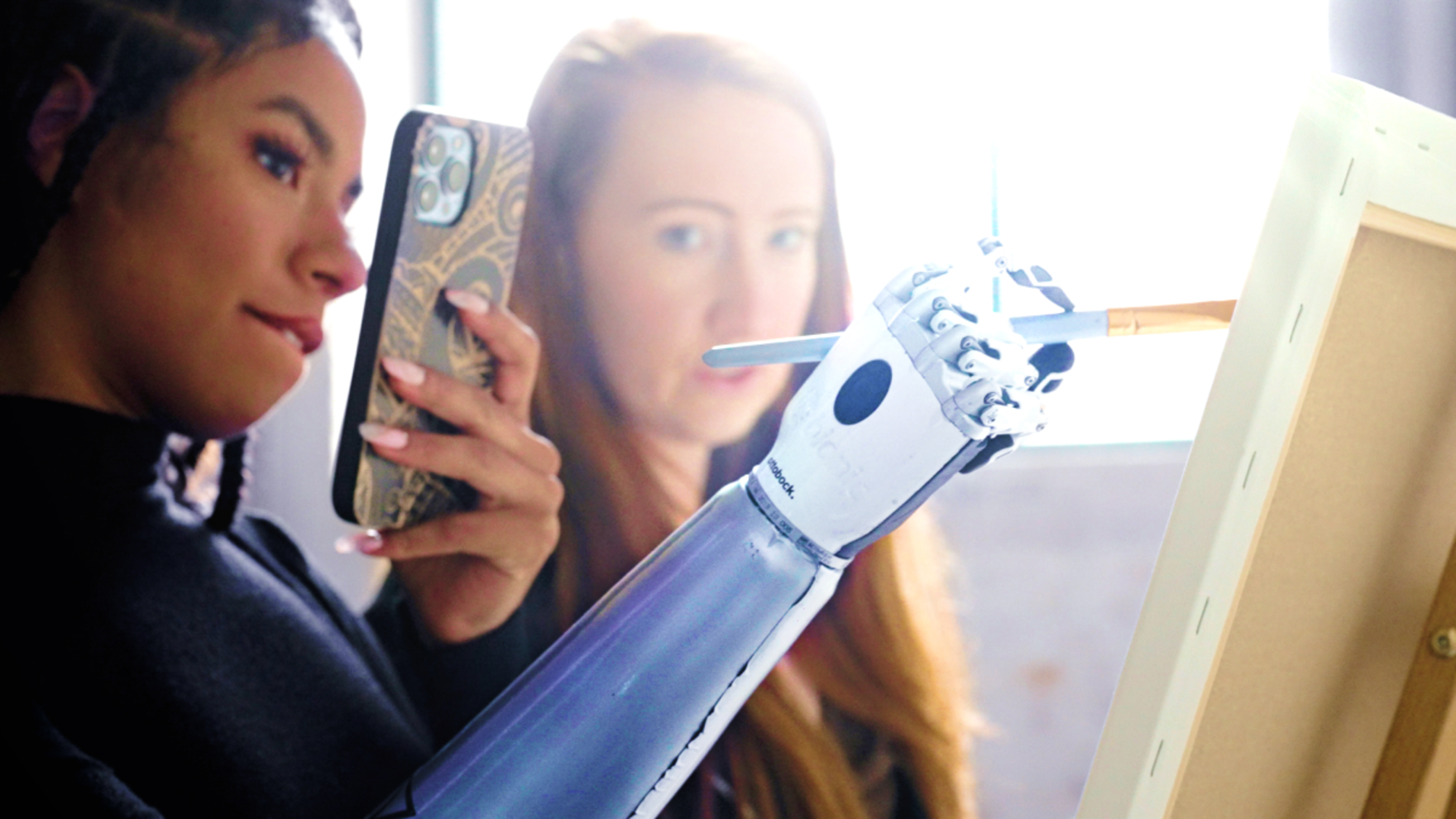

Bis heute wird ein Gipsabdruck erstellt, um die Prothese bestmöglich anzupassen. Angenehmer und schneller geht es mit 3D-Scannern. Unsere iFab (individuelle Fabrikation) ermöglicht es, Orthesen und Prothesen schnell und maßgeschneidert zu produzieren. OrthopädietechnikerInnen scannen einen Stumpf und bearbeiten die Daten am Computer. So wird Zeit für die Versorgung frei, die bisher für teils aufwendige Handarbeit am Gipsabdruck nötig war. Bearbeitete Daten werden in einer Computersimulationen getestet und an Fräser und 3D-Drucker übermittelt. Das minimiert Fehlerquellen. Mit iFab wird der gesamte Versorgungs- und Fertigungsprozess digitalisiert.

Uli Maier, O&P professionalIch als Orthopädietechniker stand der Digitalisierung erst skeptisch gegenüber, aber als mein erster Anwender gesagt hat, dass sein 3D-gedruckter Liner besser sitzt, war ich überzeugt.

Die vier Stufen der digitalen Fertigung.

Digitalisierung eines Handwerks.

Das digitale Ökosystem im iFab rückt nicht nur die Bedürfnisse und Interessen der PatientInnen stärker in den Mittelpunkt der Versorgung. Es erleichtert auch Sanitätshäusern und Orthopädietechnik-Betrieben die administrative Abwicklung. Statt Gipsmodellen übermitteln sie heute ihre Daten digital über eine Online-Plattform (dem iFab Customer Centre). Wir unterstützen sie bei der Transformation hin zu einer gipsfreien Werkstatt und geben ihnen die digitalen Werkzeuge an die Hand, um die weltweiten Ottobock iFab Fertigungsorte als verlängerte Werkbank zu nutzen.

Mehr Zeit für den Menschen

Durch die Digitalisierung nimmt die handwerkliche Komponente des Orthopädietechnik-Berufs ab. Dafür rückt die Betreuung der PatientInnen noch stärker in den Vordergrund. Die iFab-Plattform sorgt für einen entscheidenden, neuen Zwischenschritt in der Patientenversorgung: die Simulation. Am Computer kann anhand von biometrischen Daten der PatientInnen noch vor der Produktion geprüft werden, ob die Versorgungslösung funktioniert wie gewünscht. Das macht die Fertigung genauer, minimiert potenzielle Fehler, spart Material und Zeit.

Höhere Qualität der Versorgung.

Am Standort Duderstadt arbeitet Ottobock daran, die eigene Prozesskette – Scannen, Modifizieren, 3D-Drucken – mit weiteren intelligenten Innovationen nahtlos auszubauen. So entwickelt das Projektteam eigene Softwarelösungen speziell für Scan und Modellierung der menschlichen Anatomie, treibt die Automatisierung der additiven Fertigung voran und vernetzt den iFab-Hub in Südniedersachsen mit internationalen digitalen Fabrikationsstätten.

Daten aus einzelnen digitalen Versorgungen sowie aus der gesamten digitalen Produktionskette sollen künftig in einer zentralen Datenbank erfasst werden. Dort filtern KI und Algorithmen Erfolgsmodelle und -methoden heraus, die zur Selbstoptimierung der Hilfsmittel und Prozesse genutzt werden. Die Vision: Eine durchgehend digital verknüpfte Versorgungs- und 3D-Druck Produktionskette, die über die Zeit intelligenter wird und damit eine höhere Qualität der Versorgungen erzielt.